高純(chún)鎂砂是指含量在99%以上(國內往往把氧化鎂含量大於98%的鎂砂稱為(wéi)高純鎂(měi)砂),體積(jī)密度大於3.4g/cm3的燒結氧化鎂。高(gāo)純鎂砂的生產方法均以含(hán)鎂化合(hé)物(wù)為原料(liào),有的先製成輕質氧化鎂,經過電熔凝或重燒(死燒)製得高純鎂砂,也有的采用氯化(huà)鎂噴霧熱分(fèn)解煆燒法生產高純鎂砂。以下是常用的4種方法的工藝及原理:

1、菱鎂礦生(shēng)產高純鎂砂(shā)

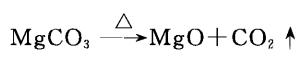

首先選取優質菱鎂礦,把菱鎂礦放入煆燒爐(lú)中進行煆燒,溫度控製在1000℃左右(煆燒爐可采用反射爐(lú)、沸騰爐或豎窯爐),生成輕燒氧化(huà)鎂粉(也稱為輕燒鎂砂),反應式如下:

將輕燒氧化鎂粉進行細磨,細磨可釆用雷蒙機,球磨機(jī)或高速(sù)粉碎機等。細磨(mó)到一定粒度,進行壓球。控製輕燒粉(fěn)細度是為了增加壓球的體密度;壓球采取高壓壓球機或對輥壓球機。

將壓製成的(de)輕燒鎂砂球放入高溫爐中進行高溫燒結(jié),高溫鍛(duàn)燒爐的爐溫控製在16002000℃左右。在(zài)高溫煆燒過程中,隨著溫度升高,氧化鎂體積逐漸收縮(suō),密度(dù)增加,氧化(huà)鎂晶體發育長大,其組織結構越來越致密,鍛燒完(wán)成(chéng)後氧(yǎng)化鎂的體積密度可(kě)達(dá)3.4g/cm3以上。

目前國內采用此法生產高純鎂砂(shā)的質量還不夠理想,氧(yǎng)化鎂含量更高隻能達到98%左右,要使氧化鎂含量達到99%以上比(bǐ)較困難。因天(tiān)然菱鎂礦煆燒成(chéng)的高純鎂砂中含有(yǒu)CaO,SiO2,Fe,B等(děng)雜質,很難把這些雜質從固相混合物中分離,因而要使高純鎂砂的純(chún)度進一步提高,存在著很多技術性問題,解(jiě)決這(zhè)些技術性因素將在(zài)生產中提高生產成本。

2、鹵水生產高純鎂砂的生產方法

用鹵水生產高純鎂砂,首先需要生產輕質氧化鎂。生產輕質氧化鎂的方法有鹵水碳銨法,鹵水純堿法,鹵水(shuǐ)石灰法和鹵(lǔ)水氨法等。

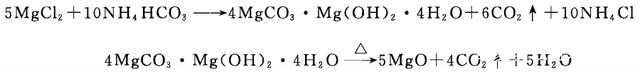

(1)鹵水碳銨法主要(yào)反應式:

鹵水碳銨法是(shì)先將商水淨化(huà),再以碳酸氫銨作沉澱(diàn)劑(碳酸氫銨價廉易得,沉(chén)澱效率高)進行反應,反應溫(wēn)度控製在3550℃之間,生(shēng)成堿式碳酸鎂沉澱,沉澱(diàn)經洗滌、脫水、鍛燒(溫度控製在800900℃左右)等步驟,製(zhì)得輕質氧化(huà)鎂。將製得輕質氧化鎂(měi)進行粉碎,並把輕質氧化鎂壓製成球形入高(gāo)溫煆燒爐重燒,爐內溫度控(kòng)製在16002000℃,氧化鎂物料在(zài)爐(lú)內停留46h,得高純鎂(měi)砂。

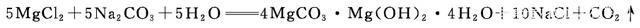

(2)鹵(lǔ)水-純堿(jiǎn)法(fǎ)主要(yào)反應式:

鹵水-純堿法是(shì)將淨化的鹵水與沉澱劑(jì)碳(tàn)酸鈉(nà)進行反應,反應溫度(dù)控製在3550℃,生(shēng)成堿式(shì)碳酸鎂沉澱,然後對堿式碳酸(suān)鎂沉澱進行洗滌、脫水,將脫盡(jìn)水(shuǐ)的(de)堿式碳酸鎂(měi)放入煆燒爐中進(jìn)行(háng)鍛燒,煆燒溫度控製在900℃左右,得輕質氧化鎂。將輕質氧化鎂粉碎,並(bìng)用壓球機壓製成球形,然後入高溫鍛燒爐進行(háng)重燒,重燒溫度控製在16002000℃之間,氧化鎂物料在爐內停留46h,得高(gāo)純鎂砂。

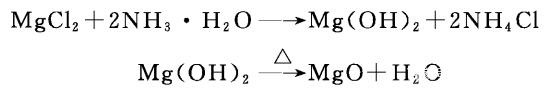

(3)鹵水-氨法(fǎ)主要反應(yīng)式:

鹵水-氨法(fǎ)是(shì)采用淨化的鹵水加入堿性較弱的氨水作為沉澱劑,生成氫氧化鎂沉澱(diàn)。此法生成的氫氧化鎂結晶度高,沉降速度快,容易對氫氧化鎂沉澱結晶過濾和洗滌,易除去雜質離子,並且容易控製產品(pǐn)質量。把(bǎ)洗滌幹淨(jìng)的(de)氫氧化鎂脫去水分,放入煆燒爐中進行鍛燒,生成輕質(zhì)氧化(huà)鎂。將輕質氧化鎂粉碎並用壓球機製成球形,為(wéi)了(le)增加球形(xíng)的壓實密度,采取在200℃左右(yòu)壓製,然後將壓製球送入高(gāo)溫煆燒爐中,溫(wēn)度(dù)控製在16002000℃之間重燒(死燒),製成高純鎂砂(shā)。

(4)鹵水(shuǐ)-石灰石法主要反應式為:

鹵水石灰石法是先將石灰石或白雲石煆燒成熟石灰(CaO)或白雲石熟料(MgO+CaO),然後將熟石(shí)灰或(huò)白雲石熟料水化生(shēng)成氫氧(yǎng)化鈣或氫氧化鈣與氫氧化(huà)鎂混合料作為(wéi)沉澱劑,並與鹵水進(jìn)行沉澱反應,生成氫氧化鎂沉澱,將氫氧(yǎng)化鎂沉澱過濾,洗滌,然後將脫水氫氧化鎂進行煆燒(shāo)得氧化鎂,再將氧化鎂壓球,放(fàng)入高溫煆燒爐進行重燒,溫度控製在(zài)16002000℃,最終得高純鎂砂。

在高純鎂砂的生產過程中,提高產品的純度,有效降低有害雜質的(de)含量是(shì)主(zhǔ)要的,以先製取(qǔ)高純度氧化鎂(měi)作(zuò)為保證(zhèng),最終高純鎂(měi)砂產品更容易(yì)達到高純的要求。

在上述用鹵水為原料生產輕質氧化鎂(měi)的幾(jǐ)種方法(fǎ),因都在液相條件下進行反應,可通過加入沉澱劑(jì),洗滌和化學精致等方法除(chú)去雜質離子,以保證堿式碳酸鎂或氫氧化鎂的純度,一旦工藝確定,最終高(gāo)純鎂砂純度可(kě)達到99.9%以(yǐ)上。另外用鹵水(shuǐ)生(shēng)產(chǎn)高純鎂砂也有許多缺點與(yǔ)難點,主要有生產成本過高,能源消耗大,生產工藝複雜,有許多技術難點與設備難點。

3、噴霧(wù)熱分解法生產高(gāo)純鎂砂(shā)

噴霧熱分解法生產高純鎂砂生產原理如下。

噴霧熱分解煆燒法生產高純鎂砂的生產原理是先將鹵水進一步濃縮至一定濃度(dù),將濃縮鹵水直接噴入到熱分解反應爐中進(jìn)行熱分解,煆燒後產出粗氧化鎂。因粗氧化鎂中含有(yǒu)未完全分解的氯化物,可采用水多(duō)次洗滌的方法除去可溶性氯化物,使(shǐ)得粗氧化鎂完全水化生成為氫氧化鎂。將過濾後的(de)氫氧化鎂濾餅鍛燒成(chéng)輕質氧化鎂(měi),然後(hòu)壓(yā)製成球形(xíng)送入高溫鍛燒爐中重燒(shāo),最終得高純鎂砂,其純度可達99%以上。此法基本(běn)反應式如(rú)下:

生產方法如下所述。

(1)鹵水的淨化(huà)與(yǔ)濃縮鹵水的淨(jìng)化主要采用相應的措施(shī)除去在鹵水中的Fe2+、Na+、Ca2+、SO42-等雜質離子,除雜方(fāng)法可參照第3章工業氧化鎂。

將淨化的鹵水再進行濃縮至一(yī)定濃度,使鹵水中氯化鎂的濃度在550g/L。

(2)鹵水的(de)熱分解將濃縮(suō)的氯化(huà)鎂溶液直接噴(pēn)入熱反應爐中進行熱分解,熱分解後得粗製氧化(huà)鎂。

(3)粗製氧化鎂的(de)水解和煆(duàn)燒熱分(fèn)解後所得(dé)的粗製氧化(huà)鎂含(hán)有未分解的氯(lǜ)化鎂、氯化鈣和氯化鉀等(děng)一(yī)些氯化物。對粗製(zhì)氧化(huà)鎂中含(hán)有的氯化物可通過用水洗滌的方法除去。因(yīn)這些氯化物都溶於水,並使(shǐ)得粗製氧化鎂全部水解,生成氫氧化鎂(měi)。氫(qīng)氧(yǎng)化鎂(měi)經過濾、脫水,得氫(qīng)氧化鎂濾(lǜ)餅,再將其在煆燒爐(或轉爐)中加熱至8001000℃,氫氧化鎂生(shēng)成輕質氧化鎂。

(4)重(chóng)燒得高純鎂砂將上述氧化(huà)鎂經過壓製成球形,然後放入到高溫煆燒爐(或豎窯(yáo)爐)中進行重燒,得到氧化鎂純度(dù)為99%以上,密度在3.4g/cm3以上的高純鎂砂。

噴霧熱分解法生產高純鎂砂有一定的優點。如(rú)熱分解時(shí)間短,粉體燒(shāo)結性能(néng)好,操作過程簡單,反應一次完成,並且可連續進行,有利於生產,生產成本較低。但此法也有缺點:因在噴霧熱分解中(zhōng)生(shēng)成氯化氫氣體,對設備腐蝕性大,所以對設備(bèi)的要求很高。另外,對氯化氫的吸收和濃縮有很大難度;粉塵捕集(jí)等對環境造成較大的汙染。

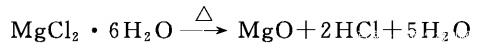

另外也簡單介紹一下水氯鎂石直接鍛燒生產高純鎂砂,其主要反應為:

此生產法采用水氯鎂石直(zhí)接煆燒生成高純鎂(měi)砂,要達(dá)到高純度,一定要對水氯(lǜ)鎂(měi)石原料(liào)進行淨化處理,使雜質降低到最少。因原料含有雜質量較多,在煆燒過程(chéng)中易進入產品中。

此外,副產(chǎn)品氯化氫氣體對生產設備有嚴(yán)重的腐蝕性。這同噴霧熱分解法(fǎ)是相似的(de)。

4、電熔法生產高純鎂砂的生產原理及生產(chǎn)方法(fǎ)

(1)生產原理把采用鹵水純堿法、鹵水碳銨法、鹵水(shuǐ)氨水法和鹵(lǔ)水石灰法生產(chǎn)出的(de)輕質氧化鎂,放(fàng)入電熔爐中進行電熔冶煉,得高純鎂砂。也可采用菱鎂礦經輕燒製成輕燒鎂,然後把輕燒鎂放入(rù)電熔(róng)爐(lú)中進行電熔冶煉,最終得高純鎂砂(shā)。

(2)生產方法將輕質氧化鎂或輕燒鎂粉(fěn),放入電熔爐中,插入電極,在控製一定的大電流、低電(diàn)壓的條件下進行電熔,電(diàn)熔所得高純鎂砂的含量可達99.9%,密度可達3.5g/cm3以上。產品的質量主要(yào)決定(dìng)於(yú)電流電壓的大(dà)小,以(yǐ)及電熔的(de)時間長短等。

上一篇:鎂碳磚的製磚原料有什麽?

下一篇(piān):電熔再結合(半再結合)鎂鉻磚